Cómo conseguir los cortes más limpios con su cortadora láser de láminas

Introducción

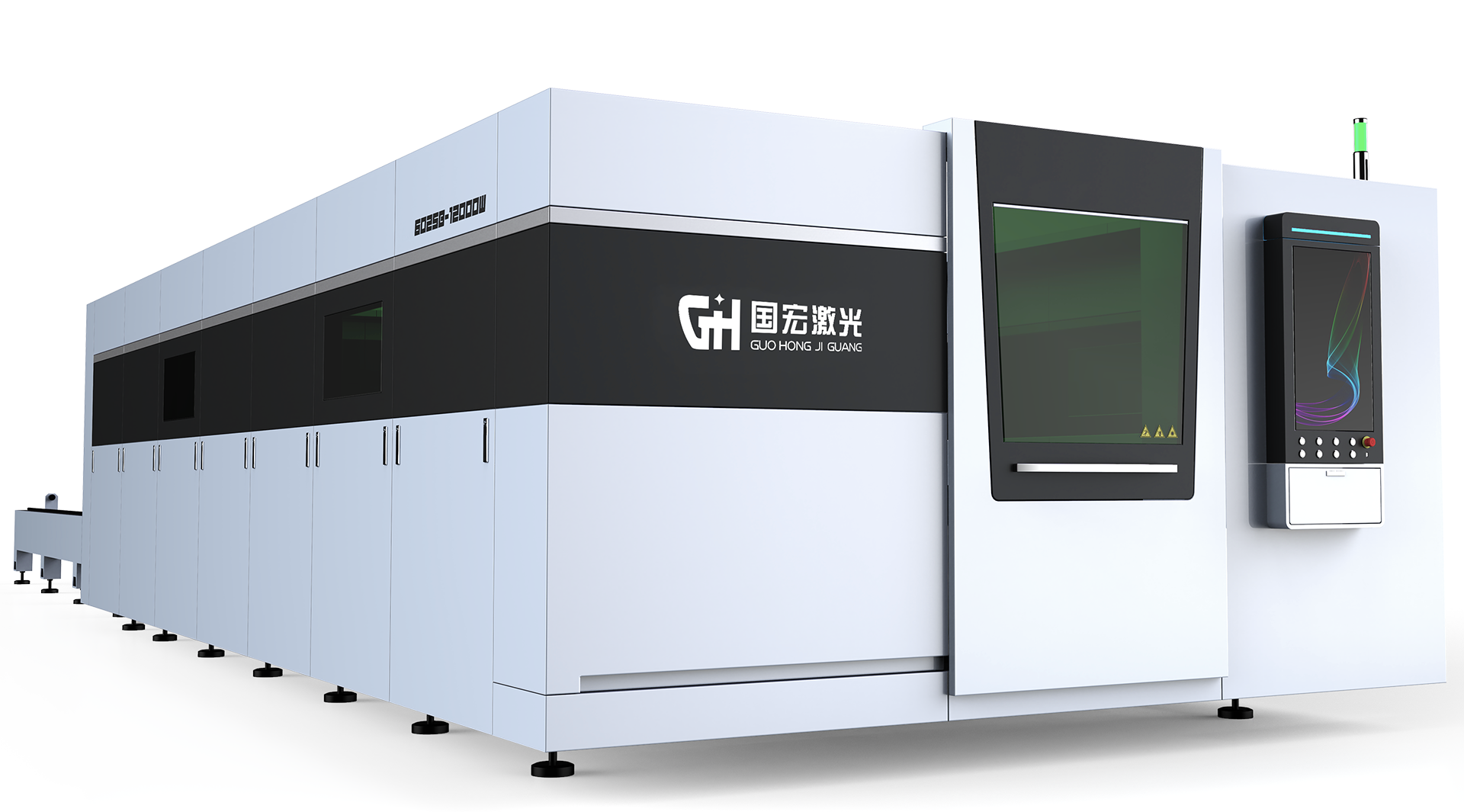

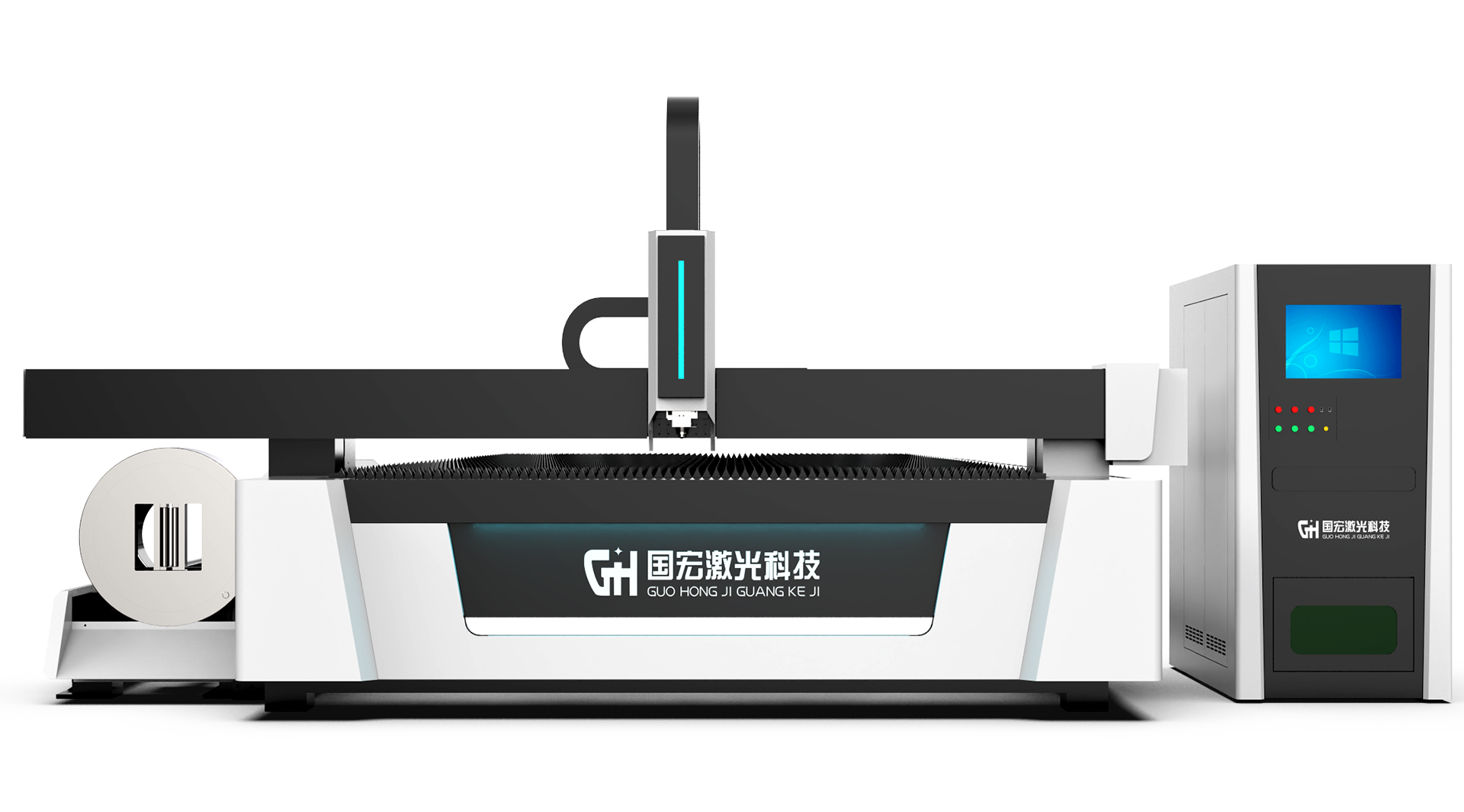

Lograr cortes impecables con su cortadora láser de chapa requiere dominar técnicas de precisión y ajustes óptimos de la máquina. Como líderes de la industria con más de una década de experiencia en fabricación, Guohong Laser revela métodos profesionales para maximizar la calidad de corte en diversas chapas metálicas. Ya sea un operador que busca mejores resultados o un evaluador técnico que compara sistemas, estas prácticas avaladas por expertos le ayudarán a desbloquear todo el potencial de su cortadora láser para obtener cortes más limpios y eficientes.

1. Optimización de la potencia y velocidad del láser

La base de cortes limpios radica en equilibrar adecuadamente los parámetros de potencia y velocidad. Para chapas delgadas (menos de 3mm), velocidades más altas (15-25m/min) con potencia moderada (1,000-1,500W) evitan una acumulación excesiva de calor que cause deformaciones. Los materiales más gruesos (6-12mm) requieren velocidades más lentas (3-8m/min) y mayor potencia (3,000-6,000W) para garantizar una penetración completa sin formación de escoria.

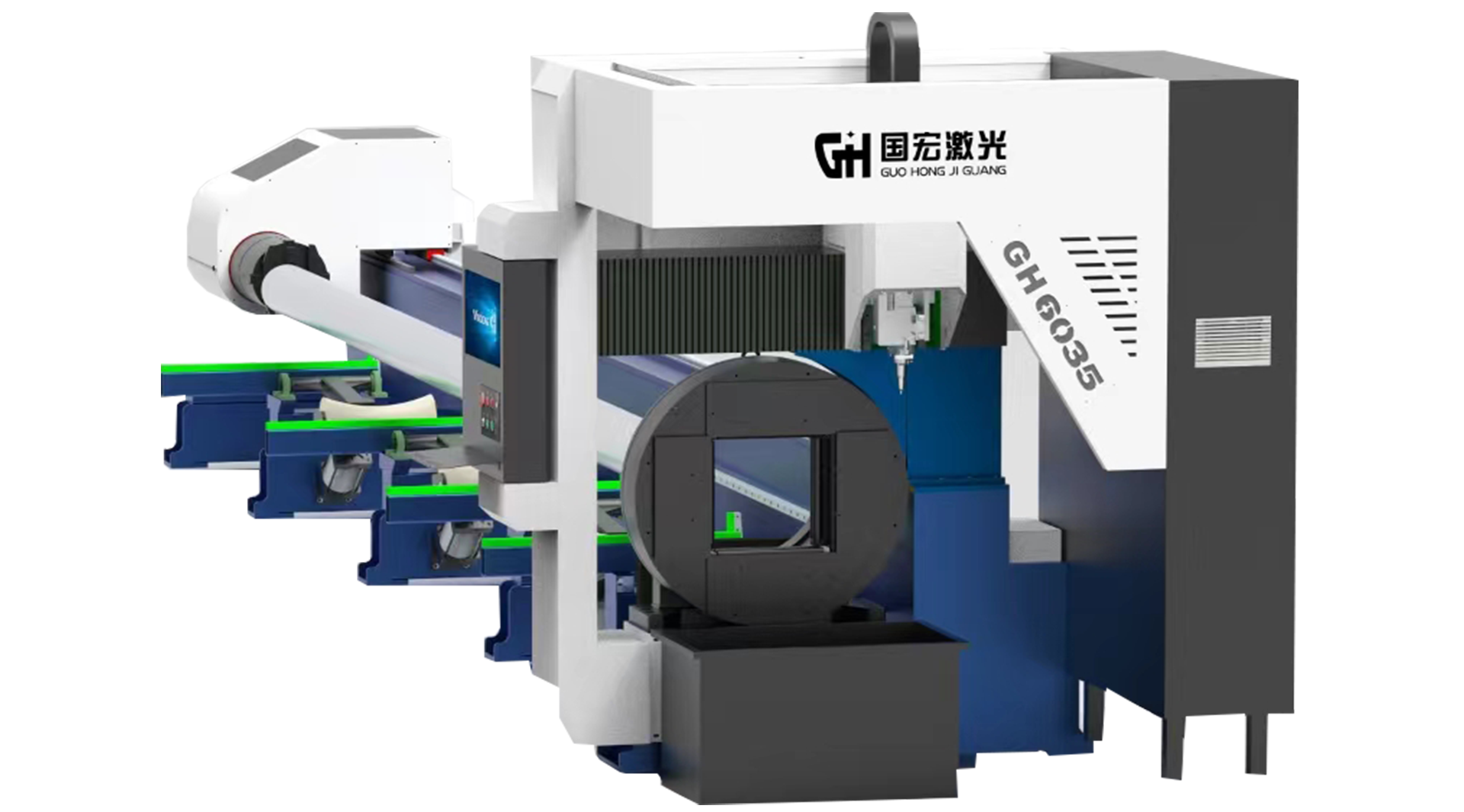

Sistemas avanzados como la Serie GH-TSA cuentan con control inteligente que ajusta automáticamente estos parámetros según el grosor y tipo de material. Su precisión de posicionamiento de ±0.05mm garantiza resultados consistentes en las series de producción.

Combinaciones clave de potencia/velocidad:

- Acero inoxidable (2mm): 1,500W a 20m/min con gas auxiliar de nitrógeno

- Aluminio (5mm): 3,000W a 6m/min usando aire comprimido

- Acero al carbono (10mm): 6,000W a 4m/min con oxígeno como mejora

2. Dominar la posición del foco y selección de boquillas

El corte de precisión exige un posicionamiento exacto del punto focal, típicamente a 1/3 del grosor del material. Para la capacidad de 6,000W del modelo GH-TSA520, mantener una estabilidad de foco de ±0.1mm evita bordes cónicos en placas gruesas. El diámetro de la boquilla debe coincidir con el grosor del material:

El sistema de mandril de alta precisión de la GH-TSA mantiene una alineación constante de la boquilla incluso durante cambios rápidos de dirección, crucial para contornos complejos.

3. Técnicas avanzadas de preparación de material

La preparación de la superficie representa el 30% de las mejoras en la calidad del corte. Implemente estos métodos de grado profesional:

Protocolos previos al corte:

- Desengrase: Elimine todos los aceites con limpiadores alcalinos para prevenir irregularidades en la combustión

- Nivelación: Asegure una planicidad dentro de 0.5mm/m² para mantener una distancia focal consistente

- Marcado: Use fluidos de trazado seguros para láser en lugar de marcadores tradicionales

Para procesar diversos materiales como ángulos de acero o perfiles en U, la Serie GH-TSA ofrece centrado especial de acero que se ajusta automáticamente a secciones transversales irregulares.

4. Optimización del gas auxiliar de corte

La selección del gas auxiliar impacta significativamente en la calidad del borde. Siga estas pautas estándar de la industria:

- Nitrógeno (99.995% de pureza): Produce bordes libres de óxido en acero inoxidable a 12-20 bar de presión

- Oxígeno (grado industrial): Aumenta la velocidad de corte de acero al carbono en un 25% a 3-8 bar

- Aire comprimido: Solución rentable para cortes de aluminio no críticos cuando se filtra a 0.01μm

Los sistemas modernos integran monitoreo de presión de gas con ajuste en tiempo real para mantener flujos óptimos durante toda la trayectoria de corte.

5. Mantenimiento para rendimiento sostenido

Las rutinas de mantenimiento diarias y semanales preservan la precisión de corte:

Tareas críticas de mantenimiento:

La estructura de la cama de la GH-TSA se somete a recocido de alivio de tensiones a 600°C durante la fabricación, minimizando la deformación a largo plazo para una precisión sostenida.

Conclusión

Implementar estas técnicas profesionales mejorará significativamente el rendimiento de su cortadora láser de chapa. Desde ajustes precisos de parámetros hasta mantenimiento sistemático, cada factor contribuye a lograr cortes más limpios con mayor eficiencia. Para operaciones que requieren procesamiento versátil de tubos y acero estructural, la Serie GH-TSA ofrece resultados excepcionales con su sistema de control inteligente y estructura mecánica de alta resistencia.

Contacte hoy al equipo de ingeniería de Guohong Laser para discutir soluciones personalizadas para sus desafíos específicos de procesamiento de materiales. Con 120,000 metros cuadrados de experiencia en fabricación y soporte técnico global, estamos comprometidos a ayudarle a lograr un rendimiento de corte óptimo.

Guohong Laser Group es un fabricante de máquinas de corte por láser para metales que integra investigación y desarrollo, producción y ventas. Tiene más de 10 años de experiencia en la producción y fabricación de equipos a gran escala.

Contacto

+8613363699980

admin@guohonglaser.com

Lado norte de Binhu Road, lado oeste de Paoche Road, zona de desarrollo industrial de alta tecnología de Pizhou